Producción de alambre 0,005-0,5mm

Alambre de níquel, alambre de níquel-cromo, alambre de cobre, alambre de oro, alambre de plata, alambre de estaño, alambre de platino, alambre de paladio, alambre de latón, alambre de bronce

El método se puede utilizar para la producción de alambre metálico. El método incluye formar una hoja de metal, cortar la hoja especificada para formar al menos un alambre central y un perfil del alambre conductor especificado para darle la configuración requerida y las dimensiones de la sección transversal. El método es particularmente adecuado para la producción de alambre de cobre, en particular un alambre de cobre con un diámetro pequeño (por ejemplo, aproximadamente 0,005-0,5 mm), se logra simplificando el método y reduciendo los costes. 19 Cp f cristales, 20 ill.

Esta invención se refiere a un método para hacer un alambre. Más específicamente, esta invención se refiere a un método para hacer alambre a través de las fases de formación de la lámina metálica, luego cortar la lámina en uno o más alambres y crear perfiles vivos para darle al alambre la forma deseada y el tamaño de la sección transversal. Esta invención es particularmente adecuada para la producción de alambre de cobre.

Antecedentes del procedimiento.

El método habitual de fabricación de alambre de cobre implica los siguientes pasos. Las espadas electrolíticas ruedan para obtener la configuración de la barra. La barra se trabaja en frío a través del troquel de extracción, lo que reduce sucesivamente el diámetro y aumenta la longitud del cable. En un proceso de fabricación típico, las barras de fabricación vierten cobre electrolítico fundido en la barra, que tiene una sección transversal sustancialmente trapezoidal, bordes redondeados y un área de sección transversal de aproximadamente 45,16 cm2; este bloque está en su etapa preliminar para alinear las esquinas, después de lo cual se pasa a través de los soportes 12 de un laminador, del cual se publicó en forma de un cable de cobre con un diámetro de 7,94 mm, luego el diámetro del cable de cobre al tamaño deseado del cable reducido al pasar la varilla a través de un dado de dibujo redondo estándar. Típicamente, estos reducen el diámetro que ocurre en máquinas sucesivas con la etapa final de recocido, y en algunos casos se realizan con etapas de recocido intermedias para reducir el alambre procesado.

El método habitual para producir alambre de cobre requiere una cantidad considerable de energía y mayores costos de mano de obra y materiales. La operación de fundición, fundición y laminado en caliente está expuesta al producto de oxidación y el potencial son los rollos de rodillos, que pueden causar problemas al estirar el alambre, principalmente en forma de roturas de alambre.

Debido a las ventajas del método según la invención, el alambre de metal se simplifica en comparación con la técnica anterior y se produce de manera más económica. En una variante de realización de la invención en el proceso de acuerdo con la invención, se utilizan cobre granulado, óxido de cobre o cobre reciclado como materias primas, este proceso no requiere el uso de las etapas de la técnica anterior que comprenden una primera producción de cátodos de cobre, seguido de fusión, fundición y cátodos de laminación en caliente para crear una reserva de varillas de cobre.

Una breve descripción del procedimiento.

Esta invención se refiere a un método para fabricar un alambre metálico que comprende: (a) formar una hoja metálica; (B) cortar la hoja para formar al menos un alambre central; y (C) perfilar hebras de alambre para producir alambre del tamaño y sección de configuración requeridos. Esta invención es particularmente adecuada para la producción de alambre de cobre, en particular alambre de cobre con un diámetro muy pequeño o extremadamente pequeño, por ejemplo,> En los dibujos adjuntos, las mismas partes y caracteres se identifican con los mismos números.

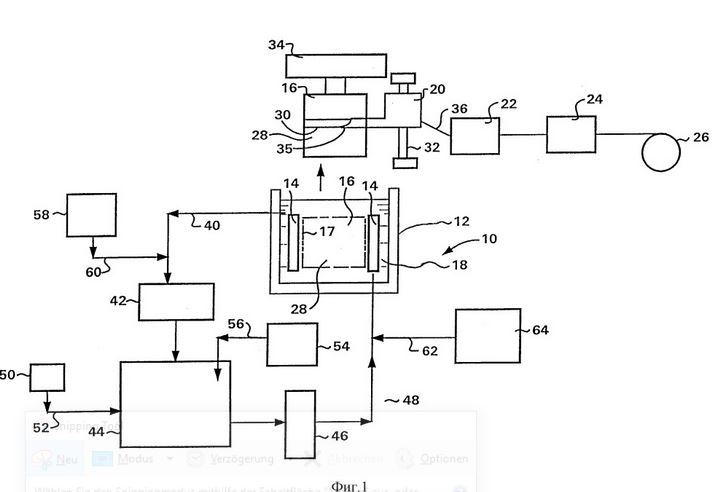

La figura 1 es un diagrama de flujo que ilustra una realización alternativa de la invención en la que el cobre se deposita en forma de protección galvánica sobre el cátodo dispuesto verticalmente, forma una lámina de cobre y luego corta la lámina y en forma de hilos de alambre de cobre de se retira el cátodo, con lo cual se perfila el alambre de cobre para darle a un alambre de cobre la forma y dimensión requeridas de la sección transversal;

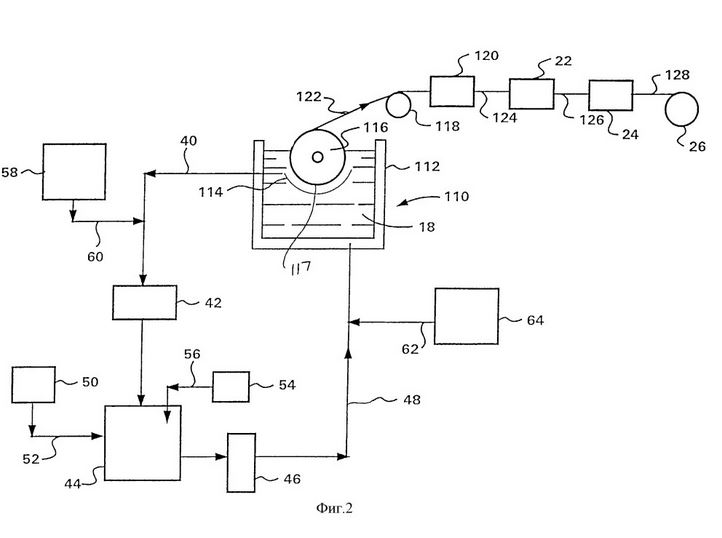

La figura 2 ilustra un flujo de proceso que ilustra otra realización de la invención en la que el cobre se deposita en forma de protección galvánica sobre el cátodo dispuesto horizontalmente para formar una lámina de cobre que se retira del cátodo para formar uno o más. El alambre de cobre se corta, con lo cual los hilos del alambre de cobre se perfilan para producir la forma y dimensión requeridas de la sección transversal del alambre de cobre;

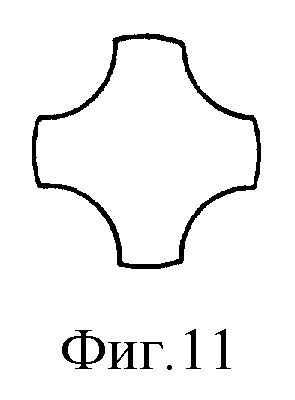

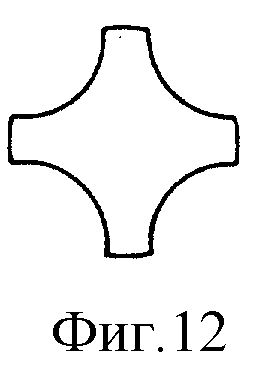

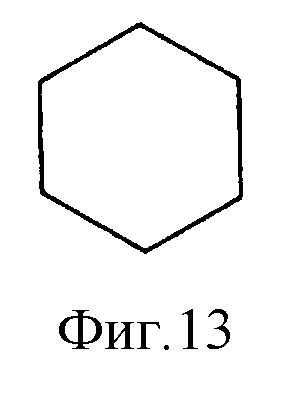

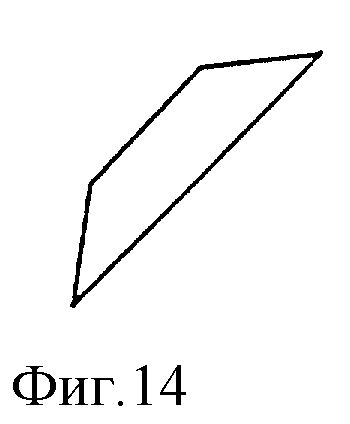

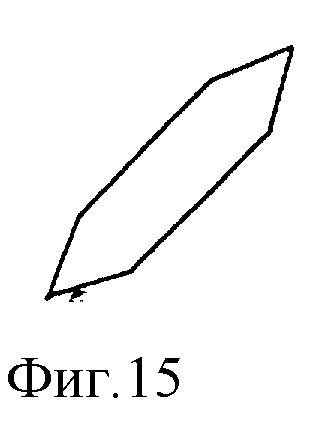

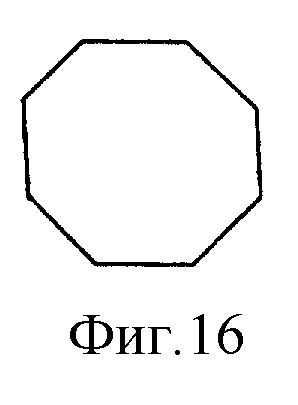

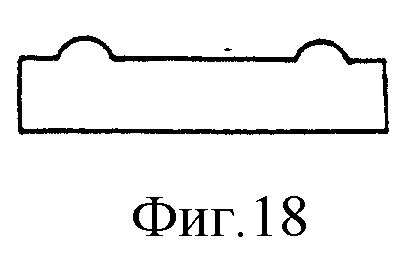

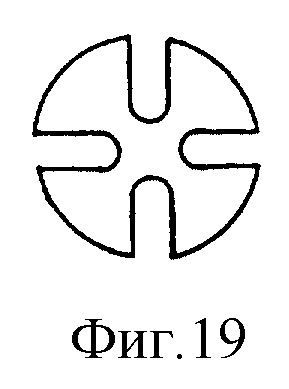

La Fig. 3-20 muestra la forma de las secciones transversales de alambre hechas de acuerdo con la invención.

Descripción de las realizaciones preferidas del proceso.

Alambre producido por el método después del sobrecaliente de aluminio. Ejemplos de tales metales son cobre, oro, plata, estaño, cromo, zinc, níquel, platino, paladio, hierro, aluminio, acero, plomo, latón, bronce y aleaciones de estos metales. Ejemplos de tales aleaciones son las aleaciones de cobre con zinc, cobre y plata, cobre con estaño y zinc, cobre y fósforo, cromo-molibdeno, níquel-cromo, níquel-fósforo, etc., son particularmente preferidos el cobre y las aleaciones de cobre.

La lámina de metal se fabrica mediante una o dos técnicas. Lámina de metal forjada o laminada que reduce mecánicamente el grosor de las tiras o barras de metal durante el proceso, como el laminado. La película recubierta se produce por deposición electrolítica de metal sobre el tambor del cátodo y posterior desprendimiento de la cinta recubierta del cátodo.

La hoja metálica tiene típicamente un espesor nominal en el intervalo de aproximadamente 0,005 mm a 0,5 mm, y en una variante de realización de la invención de aproximadamente 0,10 mm a 0,36 mm, el espesor de la hoja de cobre se expresa a veces en términos de peso. Peso de la hoja según la presente invención, los valores del peso o del espesor están aproximadamente dentro de fid> 2: se prefiere particularmente la hoja de cobre, que es el recubrimiento galvánico.

En una realización variante de la invención, la lámina de cobre galvánica pasa al pozo con forma galvánica, que está equipado con un cátodo y un ánodo. El cátodo se puede instalar vertical u horizontalmente y tiene la forma de un núcleo cilíndrico. El ánodo está cerca del cátodo y tiene una configuración curva, repita la configuración del cátodo para crear un espacio uniforme entre el ánodo y el cátodo. La distancia del cátodo al ánodo es generalmente de aproximadamente 0,3 a 2 cm. En una variante de la invención, el ánodo insoluble, está hecho de plomo, una aleación de plomo o titanio recubierto con un metal del grupo del platino (como Pt, Pd, Ir, EN) o sus Los óxidos están recubiertos. El cátodo tiene una superficie lisa para recibir el cobre electrodepositado, y la superficie, en una realización variante de la invención, está hecha de acero inoxidable, acero inoxidable, cromo o titanio.

En una variante de la realización de la invención, la cubierta galvánica de la lámina de cobre se forma sobre un cátodo cilíndrico giratorio montado horizontalmente y luego el alambre de cobre vivo se despega, y luego los hilos de alambre de cobre se perfilan para obtener la forma deseada y el tamaño de la sección transversal.

En una variante de la invención, la lámina de cobre electrodepositada se deposita sobre un cátodo montado verticalmente y forma una delgada cubierta de cobre cilíndrica alrededor del cátodo. Esta vaina cilíndrica de cobre se corta para formar una hebra delgada de alambre de cobre que se separa del cátodo y luego se perfila para obtener la forma deseada y el tamaño de la sección transversal.

En una variante de la realización de la invención, la solución del electrolito de cobre fluye entre el ánodo y el cátodo, y se aplica una corriente eléctrica para aplicar un voltaje efectivo entre el ánodo y el cátodo para la deposición de cobre sobre el cátodo. La corriente eléctrica puede ser CC o CA con una compensación de CC. La velocidad de flujo del electrolito a través del espacio entre el ánodo y el cátodo está generalmente en el intervalo de aproximadamente 0,2 a 5 m / s, y en una realización variante de la invención de aproximadamente 1 a 3 m / seg. La solución electrolítica tiene una concentración de ácido sulfúrico puro, generalmente, por ejemplo, en el rango de 70 a 1 iwantlatina tub, en general, está aproximadamente en el rango de 25 a 100oC, y en una realización variante de la invención de aproximadamente 40 a 70oC. La concentración de iones de cobre generalmente varía de aproximadamente 40 a 150 g / L y en una variante de realización de la invención de aproximadamente 70 a 130 g / L y en una variante de realización de la invención de aproximadamente 90 a 110 g / L. La concentración de iones en el cloruro neto es generalmente de aproximadamente 330 ppm, y en una variante de realización de la invención a aproximadamente 150 ppm, y en una variante de realización de la invención a aproximadamente 100 ppm. En una variante de realización de la invención, la concentración de iones de cloruro puro de aproximadamente 20 ppm, y en una variante de realización de la invención, hasta aproximadamente 10 ppm, y en una variante de realización de la invención, hasta aproximadamente 5 ppm, y en una variante de realización de la invención, hasta aproximadamente 2 ppm, y en una variante de realización de la invención, a aproximadamente 1 partículas por millón. En una variante de realización de la invención, la concentración de iones de cloruro puro es menor que aproximadamente 0,5 ppm o menor que aproximadamente 0,2 ppm o menor que aproximadamente 0,1 ppm o menor que aproximadamente 0,1 ppm y en chatarra no mayor que aproximadamente 20 g / L, y típicamente no más de aproximadamente 10 g / l densidad de corriente generalmente aproximadamente 538 a aproximadamente 32280 a / m2 en una variante de realización de la invención desde aproximadamente 4304 a 19368 a / m2.

En una variante de realización de la invención, se libera cobre en la electrodeposición usando un cátodo instalado verticalmente que gira a una velocidad periférica de hasta aproximadamente 400 m / s, y en una variante de realización de la invención de aproximadamente 10 a 175 m / s, y en una variante de realización de la invención de aproximadamente 50 a 75 m / s, y en una variante de realización de la invención de aproximadamente 60 a 70 m / s. En una realización variante de la invención, el flujo ascendente de la solución electrolítica entre el ánodo y el cátodo montados verticalmente está a una velocidad en el rango de aproximadamente 0,1 a 10 m / sy en una realización variante de la invención aproximadamente 1 a 4 m / sy en una realización variante de la invención aproximadamente 2 a 3 m / seg.

En la deposición electrolítica de cobre, la solución de electrolito puede contener opcionalmente uno o más materiales activos que contienen azufre. El término “MaterialScience activo que contiene azufre, que está unido al átomo de carbono junto con uno o más átomos de nitrógeno, también directamente al átomo de carbono. En este grupo de compuestos, el doble enlace puede estar presente en algunos casos o alternar entre un átomo de azufre o un nitrógeno y un átomo de carbono. La tiocarbamida es una sustancia adecuada que contiene azufre activo. Tiocarbamida adecuada, con una relación nuclear o isotiocianato S = C = N-. También es adecuado para tiosinamina (aliteración) y tiosemicarbazida. Las sustancias que contienen azufre activo deben ser solubles en la solución de electrolitos y ser compatibles con otros componentes. La concentración de las sustancias activas que contienen azufre en la solución de electrolito durante la deposición electrolítica en una variante de realización de la invención es preferiblemente de aproximadamente 20 ppm y en un intervalo de aproximadamente 0,1 a 15 ppm.

La solución electrolítica de cobre también puede contener opcionalmente una o más gelatinas. La gelatina son mezclas heterogéneas de proteínas solubles en agua del colágeno. La gelatina preferida es el pegamento Kostany porque es relativamente barato, comercialmente disponible y fácil de manejar. La concentración de gelatina en la solución electrolítica está generalmente en una variante de realización de la invención en el intervalo de aproximadamente 0,2 a 10 partes por millón.

La solución electrolítica de cobre también puede contener opcionalmente otros aditivos conocidos en la técnica para controlar las propiedades de la película recubierta electrolíticamente. Los ejemplos son sacarina, cafeína, melaza, goma guar, goma arábiga, polialquilenglicoles (p. Ej., Polietilenglicol, polipropilenglicol, poliisopropileno, etc.), ditiotreitol, aminoácidos (p. Ej., Prolina, hidroxiprolina, cistina, etc.), acrilamida, sulfopropilcloruro de cloro, bencloruro de cloro, tetracloruro de benzometano, tetracloruro de cloro, bencloruro de cloro, tetracloruro de bencloruro de cloro, tetracloruro de bencloruro de cloro, cloruro de bencloruro de cloro, benclorometano, tetracloro-cloro-cloro-cloro-bencloro-cloro-cloro-cloro-cloro-cloro-cloro-cloro-cloro-cloro-cloro-cloro-cloro-cloro-cloro-cloro-cloro-cloro-cloro-cloro-cloro-clorhídrico-cloro-cloro-clorhídrico-clorhidrato de ácido clorhídrico a base de clorhidrato de ácido clorhídrico. , Óxido de alquileno (por ejemplo, óxido de etileno, óxido de propileno, etc.), sulfoalquilación, tiocarbanilida, ácido selenico o una mezcla de dos o más de estos componentes. En una realización de la invención, estos aditivos se usan en concentraciones de hasta aproximadamente 20 partes por mil y en una realización de la invención hasta aproximadamente 10 partes por mil.

En una variante que incorpora la invención, la solución electrolítica de cobre no contiene aditivos orgánicos.

En la deposición electrolítica de cobre, es preferible mantener la relación de la densidad de corriente aplicada (I) a la densidad de corriente, Granello, al nivel de 0,3. Es decir, I / she debería ser aproximadamente 0,4 o menos, y en una variación, la realización de la invención es aproximadamente 0,3 o menos. La densidad de corriente aplicada (I) representa el número de amperios aplicados por unidad de área del electrodo. La densidad de corriente está limitada por la difusión (IL), que es la densidad máxima que puede tener la deposición de cobre. La velocidad máxima de deposición está limitada por la velocidad a la que los iones de cobre pueden difundirse a la superficie del cátodo y reemplazar los iones previamente depositados. Esto se puede calcular usando la siguiente ecuación

Los símbolos utilizados en esta ecuación y sus valores se describen a continuación:

caracteres

I La densidad de corriente A / cm2

IL La densidad de corriente está limitada por difusión - A / cm2

n es sinónimo de carga - equivalente / mol

F constante de Faraday - 96487 ASEK / equivalente

C La concentración de volumen de iones de cobre - moles / cm3

D el coeficiente de difusión cm2 / s

El espesor de la capa límite concentrada - cm

t es el número de transferencia de cobre - valor infinitesimal

El grosor de la capa límite es una función de la viscosidad, el coeficiente de difusión y la velocidad de las OSC para la deposición de lámina de cobre:

El parámetro - valor de

Yo (A / cm2) - 1,0

n (igual a / mol) - 2

D (cm2 / s) - 3.510-5

C (mol / cm3), Cu + 2 (CuS04) - 1,4910-3

Temperatura (C) - 60

Ácido sulfúrico puro (g / l) - 90

Viscosidad cinemática (cm2 / s) - 0,0159

Tasa de flujo (cm / seg) - 200

En una variante de realización de la invención, se aplica un cátodo giratorio y se retira una lámina de cobre del cátodo a medida que gira. La película se corta con uno o más pasos de corte para formar muchas tiras vivas o de cobre de sección transversal aproximadamente rectangular. En una variante, la realización de la invención usa dos etapas consecutivas de corte. En una realización de la invención, la película tiene un grosor en el intervalo de aproximadamente 0,025 a 1,27 mm o de aproximadamente 0,102 a 0,254 mm. La película se corta en hebras con un ancho de aproximadamente 6,35 a 25,4 mm o de aproximadamente 7,62 a 17,78 mm o aproximadamente 12,7 mm. Estos alambres se cortan luego a un ancho que es 1 a 3 multiplicado por el espesor de la película, y en una realización variante de la invención, la relación de ancho a espesor es de aproximadamente 1,5: 1 a 2: 1. En una sección de Varetsa antes de disparar, que vivía aproximadamente 0,2 x 0,3 mm, luego se enrollaba o estiraba para obtener cables con la configuración requerida y los tamaños de sección transversal.

En una variante de realización de la invención, la deposición electrolítica de cobre en un cátodo giratorio tiene la forma de un núcleo cilíndrico hasta que el grosor del cobre en el cátodo alcanza aproximadamente 0,127 a 1,27 mm o aproximadamente 0,254 a 0,763 mm o aproximadamente 0,508 mm. La cortadora se usa para cortar cobre en un alambre de cobre delgado, que luego se despega del cátodo. La cortadora se mueve a lo largo del cátodo durante la rotación del cátodo. Cortadora, preferiblemente el cobre corta a una profundidad que no alcanza la superficie del cátodo aproximadamente 0,025 mm El ancho de los hilos de cobre cortados, en una variante de la invención, es de aproximadamente 0,127 mm a 1,27 mm, o de aproximadamente 0,25 a 0,762 mm o aproximadamente 0.5 mm En una realización variante de la invención, el conductor de cobre tiene una sección transversal cuadrada o sustancialmente cuadrada, que corresponde aproximadamente a 0,127 x 0,127 mm a 1,27 x 1,27 mm o priblizhetsa, para darle las configuraciones y tamaños necesarios.

En general, un alambre de metal hecho de acuerdo con la invención puede tener cualquier configuración y dimensión de sección transversal. Esto incluye la configuración de la sección transversal que se muestra en la Fig. 3-20. Estos incluyen sección transversal circular (Fig. 3), cuadrada (Fig. 5 y 7), rectangular (Fig. 4), plana (Fig. 8), plana con costillas (Fig. 18), la configuración en forma de una pista de carreras (Fig. 6), poligonal (Fig. 13-16), dirección (Fig. 9, 11, 12 y 19), en forma de estrella (Fig. 10), semicircular (Fig. 17), ovalada (Fig. 20), etc. Los bordes de estas secciones pueden ser puntiagudos (por ejemplo, como en la Fig. 4, 5, 13-16) o redondeados (por ejemplo, como en la Fig. 6-9, 11 y 12). Este tipo de cable se puede hacer con una o una serie de cabezales de perfilado turcos (turcos) que se utilizan para obtener las configuraciones y tamaños requeridos. Pueden tener diámetros de secciones transversales o tamaños que varían de aproximadamente 0,005 mm a 0,5 mm y en una variante de realización de la invención de aproximadamente 0,025 a 0,25 mm y en una variante de realización de la invención de aproximadamente 0,025 a 0,127 mm.

En una variante de realización de la invención, los hilos de alambre de metal se enrollan con uno o más cabezales de perfilado, Türk, cuando Robotnik rueda. En una variante que incorpora la invención, estos rodillos tienen ranuras que proporcionan configuraciones (por ejemplo, rectangular, cuadrada, etc.) con bordes redondeados. Se puede usar con un cabezal turbo con accionamiento eléctrico. La velocidad de rodadura de los cabezales de rodadura Turk puede ser de aproximadamente 0,5 a 25,4 m / s, y en una variante de realización de la invención aproximadamente 1,52 m / s, y en una variante de realización de la invención aproximadamente 3,05 m / s.

En una variante de realización de la invención, el cable conductor pasa sucesivamente a través de tres cabezales principales Turk para transformar un cable con una sección transversal rectangular en un cable con una sección transversal cuadrada. 0,127 x 0,254 mm En el segundo cilindro se encuentran los cables con secciones de conversión 0,132 x 0,244 mm en sección transversal 0,132 x 0,244 mm En el tercer cilindro, los cables con secciones de conversión 0,137 x 0,178 mm en sección transversal Laminado 0,137 x 0,178 mm.

En una variante de realización de la invención, las vetas pasan sucesivamente a través de dos cabezas rodantes turcas. En la primera vena de la cabeza, las venas se enrollan con la sección de conversión x 0,203 0,254 mm x 0,229 mm.

El cable conductor se puede limpiar mediante pulido químico, mecánico o electrolítico conocido. En una variante de la invención, los hilos de alambre de cobre cortados de lámina de cobre o recogidos mediante corte longitudinal y extracción del cátodo se limpian química, electrolítica o mecánicamente antes de introducirlos en el cabezal de laminación Turk para perfilarlos adicionalmente. La limpieza química se puede llevar a cabo pasando el cable a través de un baño ácido o baño para grabar con ácido nítrico o ácido sulfúrico caliente (por ejemplo, a una temperatura de aproximadamente 25 a 70oC). El electropulido se puede realizar con electricidad y ácido sulfúrico. La limpieza mecánica se puede hacer con cepillos, etc. para eliminar rebabas e irregularidades similares de la superficie del alambre. En una variante de realización de la invención, el alambre se limpia con una solución de hidróxido de sodio, se lava, se conduce, se graba con ácido sulfúrico caliente (p. Ej. A temperaturas alrededor de 35oC), pulido electrolíticamente por medio de alambre Sescoi, que se produce de acuerdo con la invención, una longitud relativamente corta (Por ejemplo, desde aproximadamente 152,5 ma 1525 m, y en una variante de realización de la invención aproximadamente 305 ma 915 m, y en una variante de realización de la invención aproximadamente 610 m), y estos hilos de alambre son por técnicas conocidas (por ejemplo, soldadura a tope) similar a cómo el núcleo del cable para producir un cable vivo con una longitud relativamente grande (por ejemplo, mayor que aproximadamente 30500 m, o mayor que aproximadamente 61000 m, o mayor que aproximadamente 1000000 mo más) soldadas entre sí.

En una variante de realización de la invención, el cable conductor producido según la invención se extiende a través de la matriz para obtener una sección transversal circular. La matriz se puede configurar como un pasaje que conduce a una sección transversal redonda (p. Ej., Cuadrada, ovalada, rectangular, etc.) donde los candidatos que viven en el cable entran en contacto con la matriz pasando el cono a lo largo de los puntos en el plano y hacia afuera Arrastre la matriz a lo largo de los puntos en el nivel. La esquina interior, en una variante de realización de la invención, se trata de 8, 12, 16, 24-door, que se refiere a los cables ordenados y soldados (como se describe anteriormente). En una realización variante de la invención, un cable que tiene una sección transversal cuadrada de 0,142 x 0,142 mm que se extiende a través de la matriz en una sola pasada vivió alrededor de un cable que tiene una sección transversal redonda y un diámetro de sección transversal de 0,142 mm (cable N 35 a AWG AWG )

El alambre de metal expandido, en particular el alambre de cobre producido de acuerdo con la invención, en una variante de realización de la invención tiene una sección transversal circular y un diámetro en el rango de aproximadamente 0,005 a 0,5 mm, y en una variante de realización de la invención aproximadamente 0,0254 a 0,254 mm, y en una variante de realización invención de 0,0254 a 0,127 mm.

En una variante de la realización de la invención, el alambre de metal está recubierto con una o más de las siguientes cubiertas:

(1) plomo o aleación de plomo (80% Pb, 20% Sn) B189 (Sociedad Estadounidense Estándar para Pruebas y Materiales (ASTM));

(2) Níquel B355 (ASTM);

(3) Plata B298 (ASTM),

(4) Estaño B33 (ASTM).

Estos recubrimientos se aplican: (a) capacidad conservadora para soldar alambres destinados a circuitos eléctricos, (b) proporcionar una barrera entre el metal y los materiales aislantes, como el aislamiento Ku con alambre para hacer una conexión eléctrica, o ( c) evitar la oxidación del metal cuando se usa en entornos de alta temperatura.

El recubrimiento más común de una aleación de estaño y plomo y el recubrimiento de estaño puro; El níquel y la plata se utilizan en versiones especiales y de alta temperatura del cable.

El alambre de metal puede recubrirse por inmersión en caliente en un baño de metal fundido, enchapado o enchapado. En una variante, la realización de la invención usa un proceso continuo; le permite aplicar el recubrimiento inmediatamente después de tirar del cable.

El cable retorcido se puede hacer retorciendo o trenzando el cable trenzado en un cable flexible. Se pueden lograr diferentes grados de flexibilidad para una carga permitida dada variando el número, el tamaño y la ubicación de los conductores individuales. El alambre sólido, coaxialmente vivido, el arnés vivido y el haz vivido conducen a un mayor grado de flexibilidad; En comparación con las últimas tres categorías, un mayor número de cables más sutiles puede proporcionar una mayor flexibilidad.

Los alambres y cables trenzados se pueden fabricar con equipos conocidos como "puccinelli o máquinas de torsión". El puckaway normal, que se usaba anteriormente para Slyvania x winder, se encuentra junto al dispositivo y se usa en las palancas que giran alrededor de un rodillo de bobinado para rodar en vivo. La velocidad de rotación de la palanca en relación con la velocidad del devanado regula la longitud de la pendiente en el carro. Para la producción de cables pequeños, portátiles y flexibles, los cables individuales suelen tener un diámetro de 0,254 mm (N 30 AWG) a 0,044 mm (N 44 AWG), y cada cable se puede utilizar hasta 30000 veces.

Se puede usar con mirillas de tubo con una bobinadora excelente de hasta 18 instalada dentro de la unidad. El alambre se alimenta desde cada uno de los rodillos mientras permanece en un plano horizontal, pasa a través del tambor tubular y gira junto con los otros conductores del cable debido al movimiento de rotación del tambor. Para envolver el extremo de la vena, pasa a través de una matriz convergente para crear la configuración final del haz. La viga terminada se enrolla en un carrete, que también se encuentra en el dispositivo.

En una variante de la realización de la invención, el cable está provisto de un aislamiento o revestimiento. Se pueden utilizar tres tipos de materiales de aislamiento o revestimiento. Estos materiales poliméricos, laca, esmalte y papel de aceite.

En od archivo propiedad de caucho (EPR), caucho de silicona, politetrafluoroetileno (PTFE) y etileno propileno fluorado (FEP). Las cubiertas de poliamida se utilizan cuando el problema principal es la seguridad contra incendios, el cableado eléctrico de los turismos. Puede estar hecho de caucho natural. Se pueden usar cauchos sintéticos si necesitan ser apoyados por una buena flexibilidad, como cables de soldadura y minería.

Apto para muchos tipos de PVC. Contienen varios materiales refractarios. El PVC tiene buena resistencia dieléctrica y flexibilidad y es particularmente adecuado, ya que es uno de los materiales de aislamiento y trenzado convencionales más rentables. Se utiliza principalmente en el campo de la comunicación, con los cables de control en el cableado del edificio y los cables de alimentación de baja tensión. El aislamiento de PVC generalmente se elige en aplicaciones que requieren operación a largo plazo a bajas temperaturas de hasta 75oC.

Debido a su constante dieléctrica baja y estable, el polietileno solo puede usarse si necesita las mejores propiedades eléctricas. Es resistente a la abrasión y a los solventes. Se utiliza principalmente para conectar el cableado en el área de comunicación y DL es seguro y luego vulcanizado, ofreciendo la mejor resistencia al calor, mejores propiedades mecánicas, mayor durabilidad y susceptibilidad a grietas bajo la influencia de tensiones externas. Una elección especial de construcción puede garantizar la resistencia al fuego del polietileno con enlaces cruzados. El máximo normal, que actúa durante un período más largo, es una temperatura de funcionamiento de aproximadamente 90oC.

PTFE y FEP se utilizan para aislar boquillas de cables eléctricos, cableado de equipos electrónicos y cables de control especiales, resistencia a altas temperaturas, resistencia a solventes y alta confiabilidad. Estos cables eléctricos se pueden operar a temperaturas de hasta aproximadamente 250oC.

Estos compuestos poliméricos se pueden aplicar por extrusión al alambre. Las extrusoras son dispositivos que convierten los gránulos o polvos de polímeros termoplásticos en un recubrimiento continuo. El compuesto aislante se carga en una tolva que lo dirige a una larga cámara de calentamiento. El tornillo que gira continuamente mueve los gránulos a una zona caliente donde el polímero se derrite y se convierte en líquido. Al final de la cámara, la masa fundida se mueve a través de una pequeña matriz en la parte superior de la extrusora, se enfría con agua y se enrolla. El cable aislado EPR y VPE preferiblemente pasa a través de la cámara de curado para enfriar y completar la reticulación.

El alambre recubierto con película, generalmente alambre delgado y enrollado, generalmente contiene alambre de cobre recubierto con una película de pintura delgada y flexible. Este cable de cobre aislado se utiliza para fabricar bobinas magnéticas en equipos eléctricos y debe soportar un alto voltaje de ruptura. El rango de temperatura es de aproximadamente 105 a 220oC, dependiendo de la composición de la pintura. Laca adecuada a base de polivinilacetal, poliésteres complejos y resinas epoxídicas.

El equipo de recubrimiento de laca y esmalte está diseñado para el aislamiento simultáneo de grandes cantidades de cable vivo. En una variante de la invención, los hilos de alambre se pasan a través del aplicador de laca, que recubre el alambre con laca líquida y controla el espesor del revestimiento. Luego, el cable pasa por una serie de hornos para endurecer el revestimiento y, finalmente, obrabotochka salta el cable a través del dispositivo varias veces. También es un tipo adecuado de recubrimiento en polvo. Hacen superflua la extracción de disolventes, típica de la vulcanización de lacas convencionales, y así facilitan al fabricante el cumplimiento de las normas de la legislación de protección al consumidor, salud (OSHA) y normas EPA. Se pueden usar pulverización electrostática, capas fluidizadas y herramientas similares para aplicar polvo de tales capas.

Ahora, con enlaces a las formas de realización ilustradas de la invención, y más particularmente en la Figura 1, se describe un método para hacer un alambre de cobre en el que el cobre es depositado por un cátodo electrolítico formando una delgada carcasa cilíndrica de cobre alrededor del cátodo. ; Esta funda cilíndrica de cobre se ranura para formar una hebra delgada de alambre de cobre que se separa del cátodo y luego se perfila para recibir el alambre de la configuración y las dimensiones requeridas de la sección transversal (por ejemplo, un vástago redondo) Sección transversal con un diámetro de aproximadamente 0,005 a 0,5 mm). El aparato utilizado para llevar a cabo este método incluye la cámara de electrolitos 10 incluye un tanque 12, un UTorolytes 18 vertical. También se incluyen la cortadora 20, el cilindro maestro 22 Turk, la matriz 24 y la bobina 26. El cátodo punteado 16 se sumerge en el electrolito 18 en el tanque 12; también se toma del contenedor 12 y a lo largo del eje longitudinal de la herramienta de corte 20. Cuando el cátodo 16 está en el tanque 12, el ánodo 14 y el cátodo 16 están montados coaxialmente, y el cátodo 16 está dentro del ánodo 14. El cátodo 16 se gira a una velocidad periférica de hasta 400 m / s, y en una realización variante de la invención de aproximadamente 10 a 175 m / s, y en una realización variante de la invención de aproximadamente 50 a 75 m / s, y en una realización variante de la invención de aproximadamente 60 a 70 m / seg. La solución electrolítica 18 fluye hacia arriba entre el cátodo 16 y el ánodo 14 a una velocidad de aproximadamente 0,1 a 10 m / s, y en una variante la realización de la invención es aproximadamente de 1 a 4 m / s, y en una variante la realización de FIG Invención sobre 2 a 3 m / seg.

El voltaje aplicado entre el ánodo 14 y el cátodo 16 para la deposición electrolítica de cobre sobre el cátodo. En una realización de la invención, la corriente aplicada es una corriente constante, y en una realización de la invención es una corriente alterna con un desplazamiento de CC. Sobre el cobre metálico 28 de cobre se deposita en forma de una carcasa cilíndrica alrededor de la superficie 17 del cátodo 16. La deposición electrolítica de cobre sobre el cátodo 16 se continúa hasta que el espesor del revestimiento 28 del cobre no alcanza el nivel requerido, por ejemplo, de aproximadamente 0,127 a 1,27 mm, luego se termina la deposición electrolítica. El cátodo 16 se retira del contenedor 12. La chaqueta de cobre 28 se puede lavar y secar. El cortador longitudinal 20 se mueve a lo largo del tornillo 32, la rotación del cátodo 16 alrededor de su eje central por medio del soporte y elemento de accionamiento 34. Las cuchillas giratorias 35 cortan la carcasa de cobre 28 a una profundidad de aproximadamente 0,0254 mm desde la superficie del cátodo 17 16. El cable 36 vibrante de sección transversal rectangular pelado del cátodo 16 se conduce a través del cabezal principal 22 Turk, donde se enrolla para convertir la configuración de la sección transversal del cable en configuración cuadrada. Posteriormente, el cable se tira a través de la matriz 24, en la que la configuración de la sección transversal se transforma en una sección transversal circular. Luego, el cable se enrolla en la bobina 26.

El proceso de deposición reduce el contenido de iones de cobre y aditivos orgánicos en la solución electrolítica 18. Estos componentes se complementan constantemente. La solución electrolítica 18 se toma de la capacidad de almacenamiento 12 a la línea 48. El ácido sulfúrico del tanque 50 se suministra en la desvulcanización 44 a través de la línea 52. El cobre del tanque 54 se alimenta a la desvulcanización 44 a través del canal 56. En una variante de la invención, el cobre se introduce en la desvulcanización 44 en forma de cobre granulado, alambre de cobre defectuoso, óxido de cobre o chatarra de cobre. En la desvulcanización, el cobre 44 se disuelve con ácido sulfúrico y aire y forma una solución que contiene iones de cobre. Los suplementos orgánicos se introducen en la solución de recirculación en la línea 40 desde el tanque 58 hasta la línea 60. En una variante de la invención, la sustancia que contiene el ingrediente activo se agrega a la solución de recirculación llenando la línea 48 a 62 desde el tanque 64. La velocidad de suministro de aditivos orgánicos está en una variante de realización de la invención aproximadamente 14 mg / min / kA, en una variante realización de la invención aproximadamente 0,2 a 6 mg / min / kA y en una variante realización de la invención aproximadamente 1,5 a 2,5 mg / min / kA. En una variante que incorpora la invención, no se añaden los aditivos orgánicos.

Una variante de la invención mostrada en la figura 2 es idéntica a la variante mostrada en la figura 1, con la excepción de que el baño de electrolitos 10, como se muestra en la figura 1, se reemplaza por un ánodo doblado 114; el cátodo cilíndrico montado verticalmente 16 se reemplaza por un cátodo cilíndrico montado horizontalmente 116; y una cortadora 20, el tornillo 32 y el elemento de soporte y accionamiento 34 por un rodillo 118 y la cortadora 120 se reemplaza.

En el baño de electrólisis, se aplica voltaje 110 entre el ánodo 114 y el cátodo 116, para asegurar una deposición electrolítica de cobre sobre el cátodo. En una variante, se usa corriente constante y, en una variante de la invención, una corriente alterna con compensación de CC. Electrones unidos a iones de cobre en la solución electrolítica 18 en la superficie periférica 117 del cátodo 116, en donde el cobre metálico se deposita en forma de una capa de lámina de cobre en la superficie 117. El cátodo 116 se gira alrededor de su eje, y una capa de película se retira de la superficie 117 del cátodo en forma de una cresta continua 122. El electrolito se hace circular como se describió anteriormente a la variante de realización de la invención mostrada en la Fig. 1 y se rellena.

La lámina de cobre 122 se separa del cátodo 116 y pasa sobre el rodillo 118 y a través de una cortadora 120, donde se corta en muchos alambres de cobre de superficie de papel 124 contiguos, la lámina de cobre 122 se alimenta en la cortadora 120 durante un proceso continuo. En una variante de la invención, la lámina de cobre se extrae del cátodo 116, se almacena en forma de rollo y luego se opera en el dispositivo de corte. El conductor rectangular 124 es guiado por un dispositivo de corte longitudinal 120 a través de la cabeza principal 22 Turk, donde se enrolla para obtener un 126 vivo con sección transversal cuadrada. Los cables 126 se tiran a través de la matriz 24 y se convierten allí en cable de cobre 128 con secciones transversales redondas. El cable de cobre 128 está enrollado en la bobina 26.

Para ilustrar la invención, se dan los siguientes ejemplos.

Ejemplo 1

Lámina de cobre electrolítica que pesa 0,18 g / cm2 preparada en el baño de electrolitos usando una solución electrolítica que tiene una concentración de iones de cobre 50 g / ly una concentración de ácido sulfúrico de 80 g / L. La concentración de iones en la solución de cloruro puro es cero y el electrolito no es un aditivo orgánico. La película se corta, luego se pasa a través de la cabeza principal Turk y luego se tira de un troquel para formar un alambre de cobre.

Ejemplo 2

Cortadores de cobre electrolítico de forodesina con un ancho original de 2133,6 mm en cintas con un ancho de 6,35 mm.El primer cortador longitudinal reduce el ancho de 2133,6 mm a 609,6 mm, el segundo de 609,6 mm a 50,8 , 50,8 mm y el tercero - de 6,35 mm a 6,35 mm de ancho de cinta de 0,305 mm se cortan en cintas de 0,203 mm. Estas tiras o el corte de los hilos de cobre tienen un tamaño de sección transversal x 0,305 0,305 mm de hilo de cobre que se prepara para el procesamiento de perfiles y formas. La preparación consta de limpieza, lavado, aclarado, aclarado, grabado, pulido electrolítico, aclarado y secado. Los hilos de alambre individuales se sueldan entre sí y se enrollan en un rollo, de modo que luego se puedan desenrollar en el procesamiento posterior. El cable conductor está limpio y sin rebabas. Destacan que se debe lograr una sección transversal circular con una combinación de rodillos y herramientas de dibujo. Como primera pasada, se utiliza la miniaturización del cabezal principal Turk con un accionamiento motorizado para reducir el tamaño de los lados de las venas de 0,254 mm a aproximadamente 0,279-0,203 mm. El siguiente paso es a través del segundo cabezal principal Turk, en el que estas dimensiones se reducen adicionalmente a aproximadamente 0,254-0,201 mm, mientras que la configuración general de la sección transversal es un cuadrado. Ambos pasajes se comprimen a medida, el MSD es la dirección de compresión) y aumenta la longitud del cable. Los bordes se redondean con cada pasada. A continuación, el alambre pasa a través de la matriz de trefilado, donde se redondea y alarga y tiene un diámetro de 32 mm (N XNUMX AWG).

Una ventaja de esta invención es que en la producción de la lámina metálica, particularmente una lámina de cobre por electrodeposición, las propiedades del alambre de una lámina pueden controlarse en gran medida por la composición de la solución electrolítica. Por ejemplo, soluciones de electrolitos que no contienen aditivos orgánicos y tienen una concentración de iones de cloruro puro de menos de 1 partículas por millón, y en una realización variante de la invención cero o sustancialmente cero, en particular adecuado para la producción de alambre de cobre ultrafino (por ejemplo de aproximadamente 0,455 mm a 0,0008 mm, y en una variante de realización de la invención, aproximadamente 0,001 mm).

Aunque la invención se ha descrito en términos de variantes preferidas de sus realizaciones, debe entenderse que el estudio de las descripciones por parte de un especialista revelará varias modificaciones que se pueden realizar de esta manera. Por lo tanto, debe quedar claro que aquí la imagen otopleniya alambre de metal, incluida la lámina de corte para formar al menos un alambre de núcleo y alambres perfilados del alambre para darle la configuración y dimensiones necesarias de la sección transversal, caracterizada porque cortar una lámina de metal preformado con Se expone un espesor en el intervalo de aproximadamente 0,025 - 1,27 mm.

2. Un método según S. 1, caracterizado porque el alambre de metal está hecho de un material seleccionado del grupo que consiste en cobre, oro, plata, estaño, cromo, zinc, níquel, platino, paladio, hierro, aluminio, acero, Plomo, latón, bronce o una aleación de uno o más de estos materiales.

3. Un método según S. 1, caracterizado porque el material utilizado es una aleación seleccionada del grupo que consiste en aleaciones de cobre y zinc, cobre y plata, cobre, estaño y zinc, cobre y fósforo, cromo y molibdeno, níquel y cromo. y níquel y fósforo.

4. Método según S. 1, caracterizado porque el material utiliza cobre o una aleación a base de cobre.

5. Método según S. 1, caracterizado porque la lámina metálica se produce por electrodeposición.

6. El método de acuerdo con S. 1, caracterizado porque recibió la lámina de cobre dúctil.

7. Método según el ítem 5, caracterizado porque la película se forma en un baño de electrolitos que contiene un ánodo y un cátodo montado horizontalmente.

9. Un método según S. 5, caracterizado porque la película se forma en un baño de electrolitos que contiene un ánodo y un cátodo montado verticalmente.

10. Un método según S. 5, caracterizado porque la película se forma en el baño de electrolitos en el cátodo, luego realiza una lámina de corte longitudinal dispuesta en el cátodo para formar hilos de alambre y luego retira los alambres del cátodo.

11. Método según S. 1, caracterizado porque antes del corte de la película, el cátodo se retira del baño de electrolitos.

12. Un método de acuerdo con S. 5, caracterizado porque el flujo de electrolitos entre el ánodo y el cátodo se aplica durante la formación de la película y se produce un voltaje efectivo para la deposición sobre la lámina de cobre del cátodo.

13. Método según S. 12, caracterizado porque la solución electrolítica utilizada con una concentración de iones cloruro es de aproximadamente 5 horas en un millón.

14. Método según S. 12, caracterizado porque la solución electrolítica se utiliza sin aditivos orgánicos.

15. El método según p. 12, caracterizado porque la solución electrolítica que contiene la sustancia utilizada, seleccionada del grupo que consiste en gelatina, compuestos que contienen azufre activo, sacarina, cafeína, melaza, goma guar, goma arábiga, polietilenglicol, polipropilenglicol, puede aplicarse opcionalmente, Poliisopropileno, ditiotreitol, prolina, hidroxiprolina, cisteína, acrilamida, sulfopropilo, tetraetiletilendiamina, cloruro de bencilo, epiclorohidrina, clorohidroxipropilo, óxido de etileno, óxido de propileno, sulfoaluminato, tiocarbanilida y ácido selenico.

17. El método según la p. 1, caracterizado porque la solución de electrolito utilizada con una concentración de iones de cobre de aproximadamente 40-150 g / l, la concentración de ácido sulfúrico libre de aproximadamente 70-170 g / l, la concentración de iones de cloruro de hasta 5 horas en un millón.

18. El método según la p. 12, caracterizado porque la película se deposita sobre el cátodo a una densidad de corriente de aproximadamente 538-32280 a / m2 y un caudal del electrolito entre el ánodo y el cátodo de aproximadamente 0,2-5 m / s. se convierte.

19. Método según S. 1, caracterizado porque el cable tiene una configuración de sección transversal redonda.

20. Método según S. 1, caracterizado porque el alambre en forma de cuadrado, rectángulo, cruz, estrella, círculo, m se asegura a la sección transversal.

Traducción de la patente rusa por el Instituto de Tierras Raras y Metales. Nos disculpamos por el idioma alemán utilizado en este artículo, en última instancia, se trata del contenido.