Reseñas:

En este estudio se presentó un método de limpieza por cristalización radial bajo inducción para la producción de cristales semilla 6N, 7N de ultra alta pureza. Se investigó la influencia de la temperatura de enfriamiento en la morfología del cristal semilla, así como la temperatura del agua de enfriamiento, el caudal y la cantidad de adición del cristal semilla en el proceso de cristalización, y se obtuvieron los mejores parámetros del proceso de limpieza de la siguiente manera: temperatura de la preparación del cristal semilla: 278 K; Temperatura y caudal del agua de refrigeración 293 K y 40 L · h-1; y el número de semillas agregó seis.

Se investigaron los efectos de la temperatura y el flujo del agua de enfriamiento sobre la velocidad de cristalización. La velocidad de cristalización disminuyó linealmente al aumentar la temperatura del agua de enfriamiento, pero aumentó exponencialmente al aumentar el flujo de agua de enfriamiento. La ecuación relevante para la velocidad de cristalización se determinó experimentalmente y se propusieron tres esquemas de purificación. Cuando se purificó el galio crudo 4 N de acuerdo con el Esquema I, se obtuvieron galio de alta pureza 6 N y galio de alta pureza 7 N de acuerdo con los Esquemas II y III. La pureza del galio de alta pureza producida por los tres Esquemas I, II y III fue 99,999987%, 99,9999958% y 99,9999958%, respectivamente.

1. introducción

En la década de 1970, se descubrió que los compuestos que comprenden galio y elementos del Grupo IIIA tenían excelentes propiedades semiconductoras. Desde entonces, el galio (Ga) se ha utilizado gradualmente como materia prima en la industria de los semiconductores. En los últimos años, con el avance continuo de la ciencia y la tecnología y la búsqueda por parte de la gente de una economía baja en carbono y energía verde, la aplicación de Ga se ha desarrollado por completo y se ha convertido en una de las materias primas más importantes en el campo de los semiconductores modernos (alrededor del 80%). del consumo total de galio), energía solar (alrededor del 10% del consumo total de galio), materiales magnéticos (~ 5% del consumo total de galio) y catalizadores, y se utilizan ampliamente en defensa, comunicaciones por fibra óptica, aeroespacial y otros campos. Actualmente, la tecnología de producción de galio de bajo grado (pureza ≤ 99,99%) se ha perfeccionado día a día. Las estadísticas del Servicio Geológico de EE. UU. (USGS) de 2018 muestran que la cantidad de producción de galio primario de bajo grado en todo el mundo fue de ~ 2017 toneladas en 315, un aumento del 15% con respecto a la cantidad de 2016 de 274 toneladas. La demanda de galio de alta pureza ha aumentado con el desarrollo de dispositivos semiconductores de alto rendimiento, ya que incluso cantidades muy pequeñas de impurezas como Cu, Pb, Fe, Mg, Zn y Cr están presentes en la corriente, el galio de calidad comercial a gran escala puede degradar o degradar las propiedades eléctricas restringir. Se utilizaron métodos de limpieza convencionales como limpieza electrolítica, fusión regional, destilación al vacío y método de extracción para monocristales.

Para la producción de galio de alta pureza, el proceso de refinación electrolítica es actualmente la tecnología más utilizada en la industria para producir galio de alta pureza. Sin embargo, estos métodos tradicionales tenían muchos problemas, como un alto consumo de energía, falta de respeto al medio ambiente, baja eficiencia de producción y control de automatización incómodo. Por lo tanto, el desarrollo de tecnología de limpieza avanzada es muy importante para el desarrollo de las industrias de semiconductores y solares actuales. La purificación y refinación del galio fue investigada sistemáticamente por nosotros. Basado en el método de cristalización convencional, se ha propuesto un método para producir cristales de cristalización inducidos por cristalización con cristales semilla. El proceso tiene las ventajas de bajo consumo de energía, equipo simple, operación conveniente y un ciclo de producción corto. En este estudio, el experimento de cristalización se usó para investigar la influencia de la temperatura de enfriamiento en la morfología del cristal y la influencia de la temperatura del agua de enfriamiento, la velocidad de flujo y la cantidad de cristal semilla agregado en el proceso de cristalización. Se estudiaron los parámetros del proceso de limpieza para optimizar el mejor proceso de limpieza, determinar la ecuación de control de la velocidad de cristalización y producir galio metálico de alta pureza (6N y 7N) en las condiciones del proceso.

2. Materiales y métodos

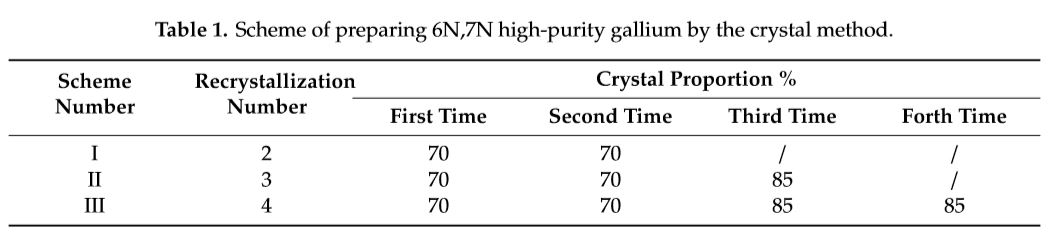

2.1. Imagen de diseño de proceso 1 muestra el proceso de fabricación de 6N, 7N, proceso de limpieza de cristales bicíclicos de galio de alta pureza por inducción de semillas. Los pasos y procedimientos principales son los siguientes: (1) Purificar el cristalizador y ensamblar el purificador Primero, el cristalizador se enjuagó con agua de alta pureza (resistividad ≥ 16 MΩ · cm) para eliminar el polvo en la superficie. Luego se limpió con un limpiador ultrasónico que contenía agua ultrapura durante 2 horas para eliminar las impurezas residuales en la superficie. El dispositivo de limpieza se ensambló como se muestra en 1b. (2) Pretratamiento de 4 N galio crudo. Se colocó 4 N de galio crudo en una placa calefactora junto con la botella de embalaje y la temperatura de calentamiento se ajustó a 335 K. Después de que el galio se hubiera derretido, el galio crudo fundido se transfirió a un vaso de precipitados de politetrafluoroetileno y se mezcló con 200 ml de 3 mol / l HCl a 335 K durante 2 horas. El ácido clorhídrico se aspiró con una pipeta de plástico, y luego 200 ml de HNO3 3 mol / l; añadido al vaso de precipitados, seguido de mezcla y agitación durante 2 horas. El galio crudo se lavó con ácido, seguido de lavado tres veces con agua ultrapura. El ácido clorhídrico y el ácido nítrico utilizados en el tratamiento ácido eran todos de alta pureza y se utilizó agua ultrapura para preparar la solución ácida. El galio bruto fundido pretratado (4 N) se transfirió a un cristalizador limpio. Se introdujo agua de refrigeración circulante en la camisa de agua del cristalizador. El agua de refrigeración se suministró utilizando un tanque de agua de baja temperatura constante y una bomba de circulación incorporada. El rango de temperatura estuvo entre 263 y 373 K, la precisión del control de temperatura fue de ± 0,1 K y el caudal del agua de refrigeración se controló con un caudalímetro de rotor de vidrio. Cuando la temperatura del galio líquido descendió hasta el punto crítico de cristalización, se añadieron semillas de cristal y se hizo circular el agua de refrigeración. Estos cristales se prepararon usando 7N galio como materia prima para comenzar la prueba de purificación. El procedimiento utilizado es el siguiente: una copa de politetrafluoroetileno que contenía 7N galio fundido se llevó a una temperatura constante baja para enfriar y cristalizar el agua. El galio líquido se agitó continuamente con una varilla de teflón para dispersar el núcleo de cristal y mejorar la velocidad de nucleación. Durante el proceso de agitación, se observó la cristalización de galio líquido.

Se cambió un interruptor de tres vías y el agua caliente circulante se introdujo en la zona de enfriamiento / fusión del cristalizador. Después de que el galio sólido se fundió por completo, el interruptor de tres vías se movió y el agua de enfriamiento circulante se reintrodujo en la zona de enfriamiento / fusión; El agua caliente se suministró mediante un tanque de agua a temperatura constante y una bomba de circulación incorporada. El rango de temperatura fue 278-373 K y la precisión del control de temperatura fue ± 1 K. Los pasos (como se muestra en la Figura 1c) se repitieron hasta un número específico de cristalizaciones. Una vez completada la limpieza, se determinó la calidad del producto.

Se conectó un interruptor de tres vías y el agua caliente circulante se introdujo en la zona de enfriamiento / fusión del cristalizador. Después de que el galio sólido se derritió por completo, se cambió el interruptor de tres vías y el agua de enfriamiento circulante se reintrodujo en la zona de enfriamiento / fusión; El agua caliente se suministró utilizando un tanque de agua a temperatura constante y una bomba de circulación incorporada. El rango de temperatura fue 278-373 K y la precisión del control de temperatura fue ± 1 K.

Los pasos (como se muestra en la Figura 1c) se repitieron hasta un número predeterminado de cristalizaciones. Después de completar la limpieza, se determinó la calidad del producto.

Figura 1. Representación esquemática del proceso de limpieza: (a) secuencia del proceso para la limpieza, (b) ensamblaje del dispositivo de limpieza y (c) proceso de cristalización repetido.

2.2. métodos de detección

En el experimento, el contenido de impurezas de la materia prima de 4N galio y el 6N, 7N galio purificado se detectaron por espectrometría de masas de descarga luminosa de alta resolución (Evans Materials Technology (Shanghai) Co., China, HR-GDMS)) y la pureza del producto se determinó por el método de diferencia calculado. Se utilizó argón como gas de detección. Los parámetros de espectrometría de masas son los siguientes: corriente de descarga 1,9 mA; Tensión de descarga 1 kV; Haz de corriente de iones de galio 1 × 10-6 mA; Capa aislante, aluminio; y resolución ≥ 3600. Antes de la adquisición de datos, la fuente de iones HR-GDMS se enfrió a la temperatura del nitrógeno líquido (90 K) para reducir la interferencia de iones en el gas de fondo. Luego, la superficie de la muestra analizada (0,2 x 2 mm 2) se pulverizó durante 5 minutos a una temperatura de nitrógeno líquido para eliminar los contaminantes de la superficie de la muestra. Las condiciones antes de la pulverización catódica se mantuvieron constantes y se inició la adquisición de datos. Durante el proceso de adquisición de datos, el tiempo de integración se estableció en 80 ms.

3. Resultados y discusión

3.1. Influencia de la temperatura de enfriamiento en la morfología de la semilla.

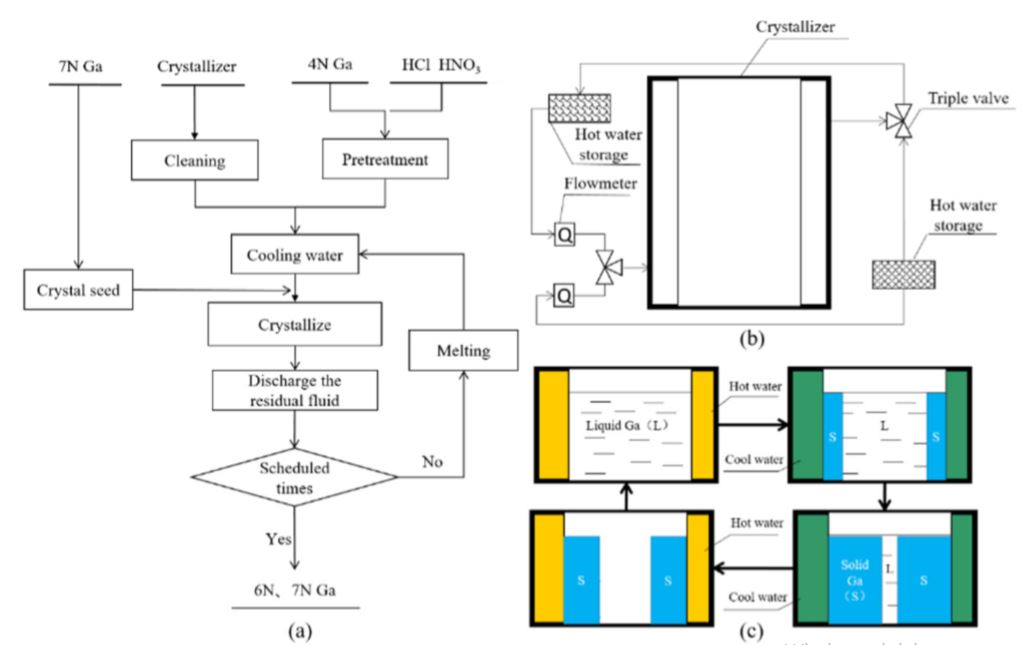

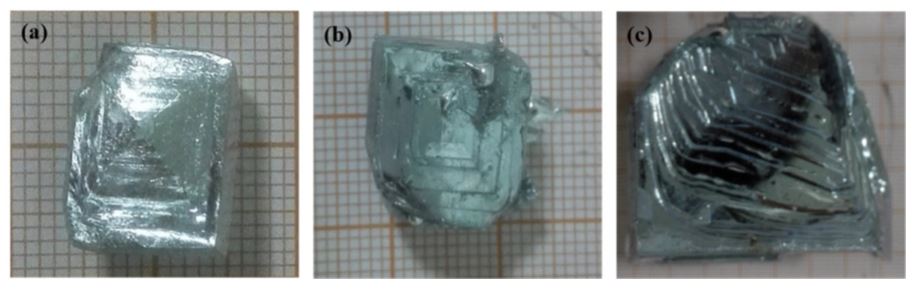

En la Figura 265 se muestra la morfología de apariencia del cristal semilla producido a una temperatura de enfriamiento en el rango de 295-2 K. Esto muestra que la estructura solidificada en 265 K comprendía muchos granos de cristales finos y los granos estaban intercalados con una gran cantidad de galio líquido. Cuando se eliminó la estructura solidificada, una gran cantidad de galio líquido se unió a la superficie, dando como resultado una forma extremadamente irregular de la semilla, ya que en 265 K, la tasa de crecimiento del núcleo cristalino después de la nucleación aumentó debido al alto grado de sobreenfriamiento, lo que resultó en la formación de un núcleo cristalino Gran cantidad de dendritas conduce. El rápido crecimiento de las dendritas no solo se mezcla con mucha fase líquida dentro de la estructura solidificada, sino que también causa mucha superficie hueca de la estructura solidificada. A una temperatura de preparación de 273 K, la estructura solidificada mostró las características geométricas de la forma poliédrica, lo que indica que a medida que disminuía el grado de sobreenfriamiento, la tasa de crecimiento del núcleo cristalino disminuía y su modo de crecimiento cambiaba de crecimiento dendrítico a crecimiento laminar. Cuando la temperatura de producción era 278 K, la estructura solidificada mostró una forma hexaédrica regular, lo que indica que al aumentar la temperatura, el grado de sobreenfriamiento del frente de crecimiento después de la formación del núcleo de cristal continuó disminuyendo y el modo de crecimiento cambió en términos de crecimiento en capas. A una temperatura de preparación de 295 K, el grado de sobreenfriamiento de la interfaz sólido-líquido disminuyó aún más después de la formación del núcleo cristalino, evitando la liberación de calor latente de la cristalización. En este momento, la dirección de crecimiento del núcleo cristalino cambió a crecimiento lateral, distorsionando su forma geométrica para liberar el calor latente de cristalización más rápidamente. Al comparar las propiedades morfológicas de las semillas producidas a cuatro temperaturas, finalmente se determinó que la temperatura óptima de producción de semillas era 278K. A una temperatura de fabricación de 273 K, la estructura solidificada exhibió las características geométricas de forma poliédrica, lo que indica que a medida que disminuía el grado de sobreenfriamiento, la tasa de crecimiento del núcleo de cristal disminuía y su modo de crecimiento cambiaba de crecimiento de dendrita a crecimiento laminar. Cuando la temperatura de producción fue 278 K, la estructura solidificada mostró una forma hexaédrica regular, lo que indica que al aumentar la temperatura, el grado de sobreenfriamiento del frente de crecimiento después de la formación del núcleo de cristal continuó disminuyendo y el modo de crecimiento cambió a crecimiento de capa vertical. A una temperatura de preparación de 295 K, el grado de sobreenfriamiento de la interfaz sólido-líquido disminuyó aún más después de la formación del núcleo cristalino, evitando la liberación de calor latente de la cristalización. En este momento, la dirección de crecimiento del núcleo cristalino cambió a crecimiento lateral, distorsionando su forma geométrica para liberar el calor latente de cristalización más rápidamente.

Figura 2. Morfología de los cristales semilla preparados a diferentes temperaturas de enfriamiento ((a) 265 K, (b) 273 K, (c) 278 K y (d) 295 K).

3.2. Influencia de los parámetros del proceso en el proceso de cristalización.

3.2.1. Influencia de la temperatura del agua de enfriamiento en el proceso de cristalización.

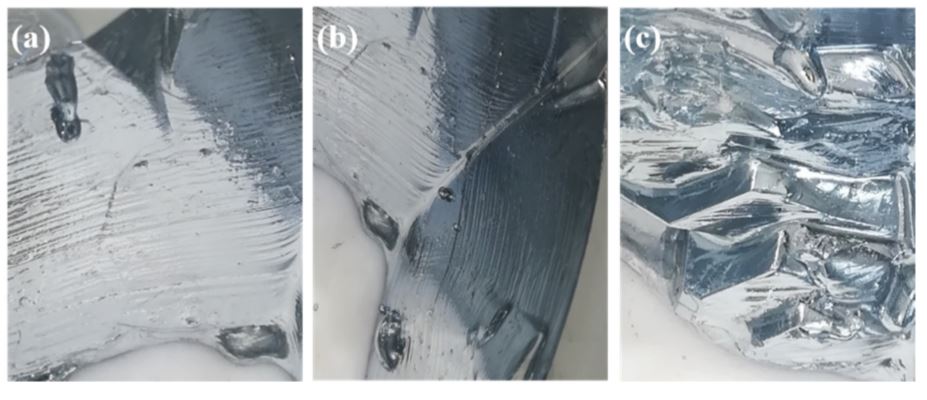

Cuando la velocidad de flujo del agua de enfriamiento era 40 L · h-1 y la temperatura estaba en el rango de 288-298 K, 2,9774 kg de galio crudo pretratado por decapado se enfrió hasta el punto crítico de cristalización, seguido de la adición de semillas para 15 minuto La morfología del crecimiento cristalino correspondiente se muestra en la Figura 3.

La figura 3 muestra que cuando la temperatura del agua de enfriamiento era 288 y 290 K, el modo de crecimiento de cristal de galio líquido era principalmente crecimiento de dendrita después de la adición del cristal semilla y las ramas de cristal se unían entre sí, con galio líquido atrapado en el cristal. Esto se debió a que a una temperatura más baja del agua de enfriamiento, el gradiente de temperatura dentro del galio líquido fue mayor y la tasa de crecimiento del cristal después de la adición del cristal semilla fue más rápida. Aunque se formó un gradiente de temperatura positivo en este momento, la temperatura en la parte frontal de la interfaz sólido-líquido en la dirección radial del cristalizador fue mayor, evitando la liberación de calor latente de cristalización en esa dirección y reduciendo así el crecimiento de cristales en esa dirección. Sin embargo, para facilitar la liberación de calor latente de cristalización, la orientación de crecimiento del cristal cambió y creció rápidamente en forma de dendritas, eventualmente rompiendo las ramas de cristal y formando puentes.

Figura 3. Morfología cristalina del galio líquido después de la adición de núcleos 15-minuto a diferentes temperaturas del agua de enfriamiento ((a) 288 K, (b) 290 K y (c) 293 K).

Inclusión de la fase líquida.

Los contaminantes en fase líquida arrastrados no pueden eliminarse debido al crecimiento de cristales, lo que afecta el proceso de purificación. Cuando la temperatura del agua de enfriamiento era 293 K, el galio líquido creció hasta un monocristal después de la adición de los cristales semilla.

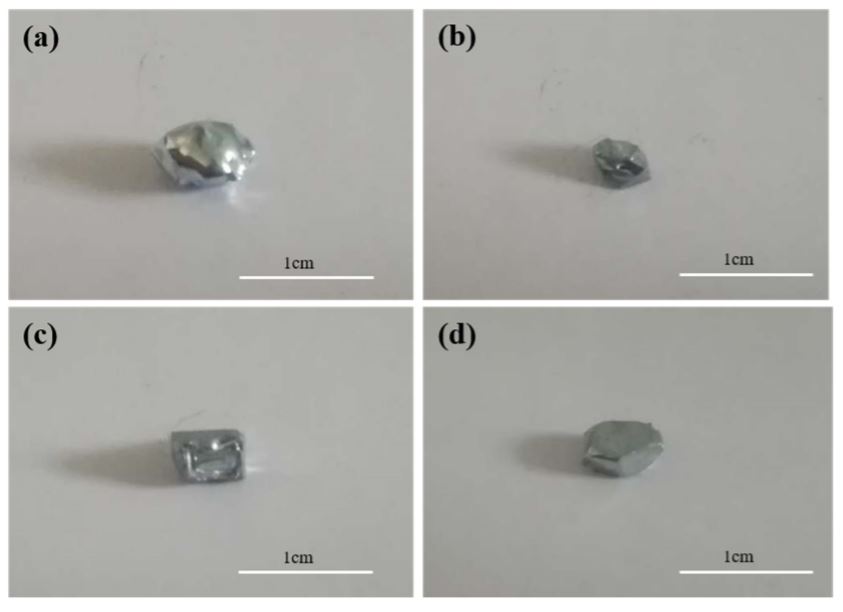

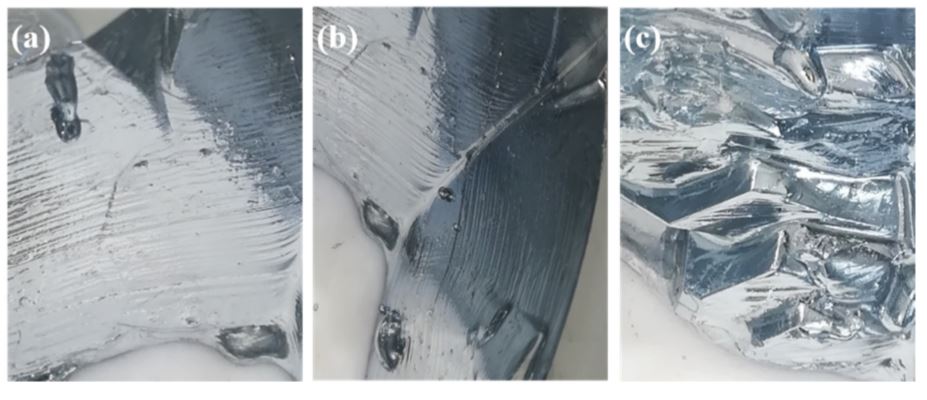

Para analizar más a fondo la ley de crecimiento del galio líquido durante la cristalización, se investigó la morfología del cristal en varios momentos después de la adición de los núcleos de cristal mediante el método de medición dinámica del tiempo con un flujo de agua de enfriamiento de 40 L · h-1 y una temperatura 293 K. El resultado se muestra en la Figura 4.

Figura 4. Imágenes morfológicas de bloques de cristal en diferentes momentos después de la adición de la semilla ((a) 15 min, (b) 30 min y (c) 60 min).

La figura 4 muestra que después de la adición de la semilla, el lingote de cristal de galio aumentó gradualmente con el aumento del tiempo de cristalización y el modo de crecimiento de cristal de galio líquido después de la adición de los cristales de semilla mostró un crecimiento de cizallamiento en capas típico que indica la temperatura. Un ambiente gradiente formado por el agua de enfriamiento en 293 K podría ser del crecimiento del cristal producido calor latente de cristalización al frente de la interfaz sólido-líquido y transferir y liberar a lo largo de la dirección del gradiente de temperatura hacia el exterior. Este tipo de crecimiento de cristales en capas fue ventajoso para la acumulación de elementos de impurezas desde la interfaz sólido-líquido a la fase líquida, obteniendo así el metal Ga sólido Ga más alto. El grado de sobreenfriamiento del pico de crecimiento fue mayor cuando el cristal creció, y los átomos de galio líquido en la interfaz sólido-líquido se unieron preferentemente en el pico de crecimiento, y el calor se transfirió hacia afuera desde el galio sólido cristalizado hacia el gradiente de temperatura positivo en el cristalizador. , Por lo tanto, el crecimiento de cristales en el proceso de cristalización siempre ha sido en forma de un progreso piramidal por etapas. De acuerdo con la cinética y la termodinámica del crecimiento de los cristales, el crecimiento en capas resultó propicio para aumentar el área superficial de los cristales, facilitando la liberación de calor latente de cristalización y asegurando un crecimiento continuo y constante de los cristales durante el proceso de cristalización. Además, de acuerdo con la teoría de separación y coagulación de las impurezas en el cristal se puede suponer

Figura 5. (a) Para 30 L · h · 1 cerca de la salida del cristalizador, (b) para 40 L · h · 1 cerca de la entrada del cristalizador, y (c) para 50 L · h · 1, la morfología detallada del cristal de galio cerca de la entrada del cristalizador cristalizador paso limpio.

Enriquecimiento de elementos de impureza desde el límite sólido-líquido al estado líquido y evitación de impurezas por envolturas de fase líquida debido a la dirección irregular del crecimiento del cristal. 4 muestra que al aumentar el tiempo de cristalización, la punta de la pirámide del cristal se hizo más evidente y el paso de estratificación del crecimiento del cristal se hizo más evidente a medida que continuaba la cristalización, los elementos de impurezas se acumulaban constantemente en la fase líquida y la pureza aumentaba en la interfaz sólido-líquido. lo que la capacidad de adherencia de la interfaz sólido-líquido mejoró el pico de crecimiento cristalino. Debido a la diferencia en el radio atómico y la electronegatividad entre Ga y los elementos de impureza, los átomos de impureza unidos al pico de crecimiento invadieron la red de Ga o la vacante de red y causaron el defecto de crecimiento del cristal de Ga. Esto demostró que la eliminación de elementos de impurezas disminuyó con el progreso de la cristalización y coincidió con los datos de la literatura.

3.2.2. Influencia del flujo de agua de enfriamiento en el proceso de cristalización.

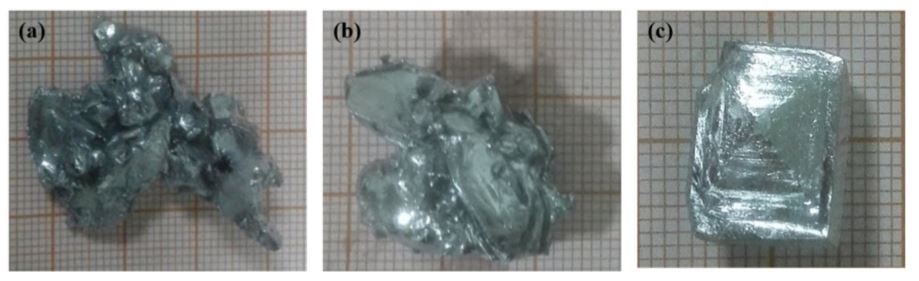

En un estudio anterior, se investigó principalmente la influencia del flujo de agua de enfriamiento en el proceso de cristalización. Los resultados mostraron que la tasa de crecimiento del cristal de galio cerca de la salida del cristalizador era ligeramente menor que en otras regiones cuando la tasa de flujo de agua de enfriamiento era 30 L · h-1. Cuando la velocidad de flujo del agua de enfriamiento era 50 · H - 1, la velocidad de crecimiento del cristal de galio en la parte inferior del cristalizador era ligeramente mayor que la de la parte superior y la velocidad de crecimiento cerca de la entrada del cristalizador era la mayor. A una velocidad de flujo de agua de enfriamiento de 40 L · h-1, la tasa de crecimiento de los cristales de galio fue sustancialmente la misma en todas las regiones del cristalizador, y no se observó ningún fenómeno de crecimiento local demasiado rápido o demasiado lento. Para investigar más a fondo el efecto de este parámetro del proceso en el proceso de cristalización, se observó la morfología cristalina del galio líquido a diferentes flujos de agua de enfriamiento. Los resultados se muestran en la Figura 5.

Esto se atribuye al hecho de que a medida que progresaba la cristalización, los contaminantes se acumulaban continuamente en la fase líquida y aumentaba el contenido de impurezas en la interfaz sólido-líquido, lo que aumenta la probabilidad de que los elementos contaminantes se adhieran al pico de crecimiento del cristal. Debido a la diferencia en el radio atómico y la electronegatividad entre Ga y los elementos de impureza, los átomos de impureza unidos al pico de crecimiento invadieron la red de Ga o la vacante de red y causaron el defecto de crecimiento del cristal de Ga. Esto indica que la eliminación de elementos de impureza disminuye con el avance de la cristalización y coincide con los datos de la literatura.

Figura 5. (a) Para 30 L · h · 1 cerca de la salida del cristalizador, (b) para 40 L · h · 1 cerca de la entrada del cristalizador, y (c) para 50 L · h · 1, la morfología detallada del cristal de galio cerca de la entrada del cristalizador cristalizador paso limpio.

La Figura 5 muestra que la morfología cristalina del galio a una producción de agua de enfriamiento de 40 L · h - 1 mostró un claro "patrón de caparazón" con un espaciado de grano uniforme. Esto indicó que el cristal de galio estaba creciendo capa por capa a este caudal y fue beneficioso para eliminar la contaminación. Con un flujo de agua de enfriamiento de 30 L · h - 1, la tasa de crecimiento de cristales en el lado de salida del cristalizador fue ligeramente más lenta que en otras áreas y la morfología de los cristales fue la misma que con un flujo de agua de enfriamiento de 40 L · h - 1, con un "patrón de tazón" diferente que también se muestra . Esto indicó que bajo estas condiciones de flujo, los cristales de galio también crecieron capa por capa, lo que fue beneficioso para la eliminación de impurezas; La tasa de crecimiento de cristales aquí, sin embargo, fue más lenta que en el área circundante, por lo que no se puede descartar la posibilidad de envolver la fase líquida a medida que avanza la cristalización en este punto. Sin embargo, con un caudal de agua de refrigeración

El crecimiento de los cristales fue mayor y la tasa de crecimiento de los cristales fue más rápida, lo que cambió la morfología de los cristales y la presencia de una gran cantidad de pasos de crecimiento irregulares. A partir de esto, se puede concluir que los cristales en la ubicación no crecen completamente en capas, y el proceso de crecimiento de los cristales puede estar acompañado de dendrita o formación peritectica, lo que resulta en una fase de cubierta líquida, que incluye impurezas y reduce la acción de limpieza de galio sólido.

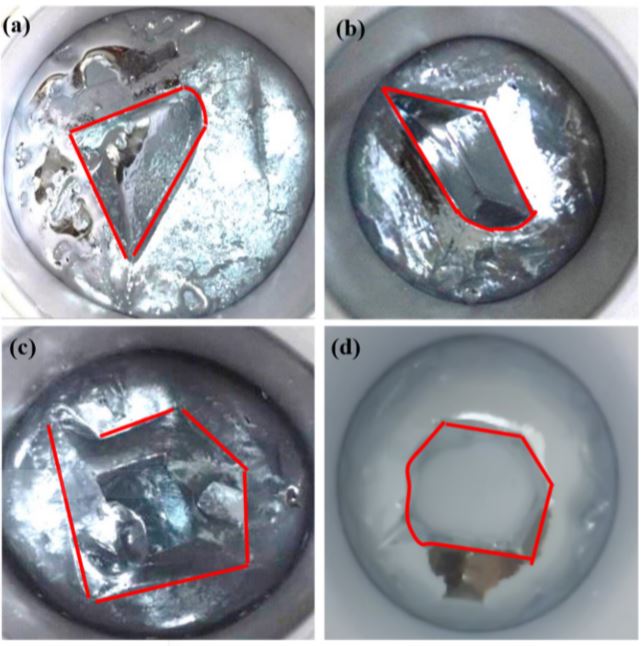

3.2.3. Efecto del recuento de gérmenes en el proceso de cristalización.

Con un flujo de agua de enfriamiento de 40 lh-1 y una temperatura de 293 K, se añadió el galio líquido enfriado hasta el punto crítico de cristalización y se añadieron cristales semilla 3, 4, 5 y 6. Cuando la cristalización ha alcanzado un cierto nivel, su imagen morfológica se muestra en 6, lo que indica que la cantidad de semillas agregadas determina la forma del área no cristalizada. Cuando se agregaron tres cristales semilla, el área no cristalizada mostró una forma triangular. Cuando se agregaron cuatro núcleos, la región no cristalizada mostró una forma equilátera. Sin embargo, cuando el número de núcleos de cristal añadidos era 3 o 4, la forma y el tamaño de la región no cristalizada no coincidían y mostraban una forma de embudo con una parte superior grande y un fondo pequeño. Esto resultó fácilmente en un punto de intersección del crecimiento cristalino en el fondo del cristalizador con el progreso continuo de la cristalización, lo que provocó el desarrollo de la fase líquida y la incorporación de impurezas, afectando así el efecto de la deflagración. Cuando se agregaron cinco cristales semilla, el área no cristalizada mostró una forma pentagonal, y mejoró el problema de la forma con una parte superior grande y una parte inferior pequeña en el área no cristalizada. En el caso de agregar seis cristales semilla, el área no cristalizada mostró una forma hexagonal de forma regular y tamaño uniforme y fue más ventajosa para controlar la dirección general del cristal durante la purificación del galio crudo. Por lo tanto, se determinó que el número óptimo de adiciones de semillas era seis cuando el galio crudo 4 N se purificó usando un cristalizador hecho a sí mismo.

Figura 6. Fotografías de la morfología del cristal con la adición de un número diferente de núcleos ((a) 3, (b) 4, (c) 5 y (d) 6).

3.3. Efecto de los parámetros del proceso.

3.3. Influencia de los parámetros del proceso en la velocidad de cristalización.

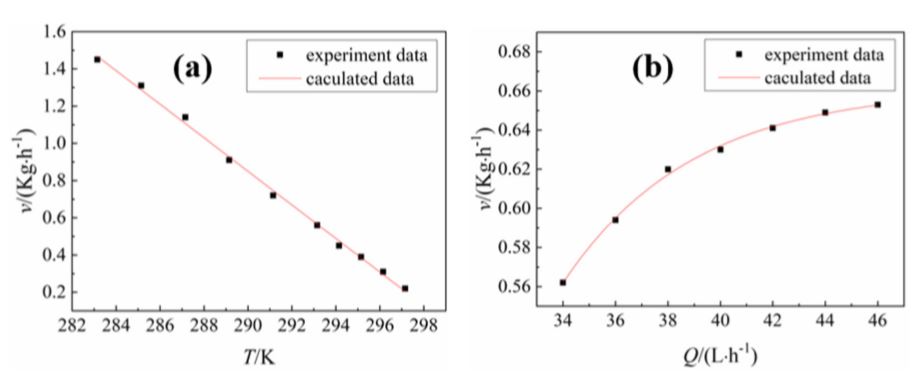

En el proceso de solidificación de cristalización real del galio líquido, la tasa de cristalización (es decir, la tasa de crecimiento cristalino del galio tras la adición de núcleos) dependía del grado de sobreenfriamiento de la interfaz sólido-líquido. El grado de sobreenfriamiento de la interfaz sólido-líquido fue una función de la temperatura y el flujo de agua de enfriamiento para mantener constantes otras condiciones del proceso. En el experimento, las relaciones entre la velocidad de cristalización y la temperatura del agua de enfriamiento y el flujo se midieron mediante el método de la variable de control, y la fórmula de control empírica de la velocidad de cristalización se obtuvo analizando los datos experimentales. Para reducir el error experimental, mejorar la precisión de la fórmula de control empírico y su adaptabilidad al proceso de producción real, cada grupo de experimentos de medición se repitió cuatro veces y se formó la media. La velocidad de cristalización medida en el experimento cambió durante el proceso de solidificación completo del galio líquido después de la adición de la semilla, y la fórmula de cálculo es la siguiente:

v = m / t

donde v es la tasa promedio, kg / h; m es la masa total de galio líquido, kg; t es el tiempo requerido para la solidificación completa del galio líquido, hora (h). La influencia de la temperatura y la velocidad de flujo del agua de enfriamiento en la velocidad de cristalización determinada por la prueba se muestra en 7. 7a muestra que a medida que aumenta la temperatura del agua de enfriamiento, la velocidad de cristalización disminuye gradualmente y se observa una relación lineal obvia entre ellos. La fórmula de control empírico de la temperatura del agua de enfriamiento para la velocidad de cristalización se obtuvo mediante la personalización del software Origin.

v (T) = -0,09 T + 27

donde T es la temperatura del agua de enfriamiento K; y el coeficiente de correlación lineal del ajuste de datos fue R2 = 0,997. 7b muestra que a medida que aumenta la velocidad de flujo del agua de enfriamiento, aumenta la velocidad de cristalización y se observa una relación funcional exponencial significativa entre los dos. La fórmula de control empírico del flujo de agua de enfriamiento a la velocidad de cristalización se obtuvo mediante el ajuste del software Origin.

v (Q) = -96,73e - Q 4,94 + 0,66

donde Q es el caudal del agua de refrigeración, L / h; y la desviación estándar del ajuste de datos fue R2 = 0,997.

Figura 7. (a) Influencia de la temperatura del agua de enfriamiento en la velocidad de cristalización a una velocidad de flujo de 40 L · h-1; (b) Efecto de la velocidad de flujo del agua de enfriamiento sobre la velocidad de cristalización en 293 K.

3.4. Análisis de resultados de limpieza.

Con base en las investigaciones anteriores, los parámetros tecnológicos óptimos para la purificación de cristales del galio 4N como materia prima se determinaron de la siguiente manera: la temperatura de la preparación de la semilla, 278 K; La temperatura del agua de refrigeración, 293 K, el caudal de agua de refrigeración, 40 L · h-1, y el número de cristales de siembra añadidos fue seis. En combinación con nuestra investigación anterior, se crearon tres esquemas de limpieza

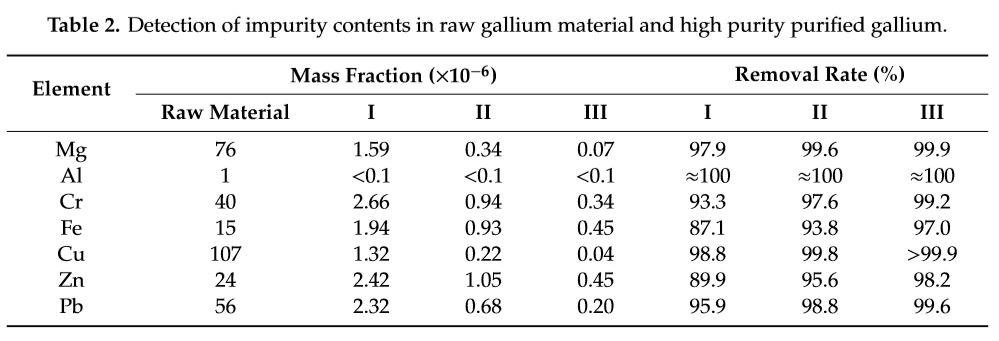

Los niveles de impurezas en galio de alta pureza preparados por los tres esquemas de purificación se probaron y compararon con la materia prima de galio, y se calculó la tasa de eliminación de las impurezas. Los resultados se muestran en la Tabla 2.

Tabla 2. Detección de niveles de contaminantes en materia prima de galio y galio purificado de alta pureza.

La tabla 2 muestra que después de la purificación, las fracciones de impurezas contenidas en los materiales se redujeron por debajo del límite de detección de HR-GDMS, y las otras seis impurezas principales también se eliminaron bien. Las tasas de eliminación fueron: Fe-87,1%, Pb-95,9%, Zn-89,9%, Mg-97,9%, Cu-98,8% y Cr-93,3%, y la fracción de masa del metal de aluminio calculada por el método de diferencia fue 99,999987%.

Para el esquema II, las tasas de eliminación de las seis impurezas principales fueron Fe-93,8%, Pb-98,8%, Zn-95,6%, Mg-99,6%, Cu-99,8% y Cr-97,6% y la fracción de masa del metal Ga principal fue 99,9999958% , Para el esquema III, las tasas de eliminación de las seis impurezas principales continuaron aumentando y las tasas de eliminación de Mg y Cu excedieron el 99,9%. Por el contrario, la tasa de eliminación de Fe, aunque más baja, también alcanzó 97%. La fracción de masa del metal principal Ga fue 99,9999958%.

4. conclusiones

En resumen, se propone eliminar la impureza del Ga examinado en detalle y realizar el proceso de purificación de cristalización usando esta inducción de cristal. El efecto de la temperatura de enfriamiento en la morfología del cristal, así como la temperatura del agua de enfriamiento, la velocidad de flujo y el número de núcleos agregados al proceso de cristalización en estudio. Se obtuvo el método de purga óptimo; se determinó la ecuación de control de la velocidad de cristalización; y el galio de alta pureza (6N y 7N) se produjo en condiciones tecnológicas. Las principales conclusiones de este estudio son las siguientes:

- Los parámetros de proceso óptimos para la purificación por cristalización de la materia prima 4N galio son los siguientes: temperatura de la preparación de semillas 278 K; Temperatura del agua de enfriamiento 293 K; Flujo de agua de refrigeración 40 L · h - 1; el número de cristales semilla agregó seis 6;

- La velocidad de cristalización disminuyó linealmente al aumentar la temperatura del agua de enfriamiento y aumentó exponencialmente al aumentar el flujo de agua de enfriamiento. Las fórmulas de control de la temperatura del agua de enfriamiento T y la velocidad de flujo Q sobre la velocidad de cristalización v son: v (T) = -0,09T + 27 y v (Q) = -96,73e -Q 4,94 + 0,66;

- Los tres esquemas de limpieza propuestos eliminaron efectivamente los elementos contaminantes. Cuando se usa el Esquema I para purificar el níquel crudo 4, se obtuvo galio de alta pureza con una pureza de 6 N. Usando los esquemas II y III, se administró 7N a galio de alta pureza. Las purezas del galio de alta pureza preparado por los Esquemas I, II y III fueron 99,999987%, 99,9999958% y 99,9999958%, respectivamente.

El método propuesto en el estudio para la cristalización radial inducida por semillas ofrece las ventajas de facilidad de operación, flujo de proceso conveniente, bajo consumo de energía, control automático del proceso de purificación ecológico y fácil de implementar, y proporciona una nueva idea para la producción industrial a gran escala de galio de alta pureza ,

Instituto de metales de tierras raras

Departamento de Química e Ingeniería Química, Universidad de Lvliang, China

Escuela de Metalurgia, Universidad del Nordeste, Shenyang, China